3D AOI 在汽车电子制造中的解决方案:神州视觉 ALeader 筑牢车载品质防线

在汽车电子制造领域,“安全” 与 “可靠” 是不可逾越的底线。随着新能源汽车、智能驾驶技术的飞速发展,汽车电子元器件的集成度越来越高,PCB 电路板、传感器、连接器等核心部件的焊接质量、尺寸精度直接决定整车性能与行车安全。传统 2D AOI 检测受限于平面视角,难以精准识别立体缺陷,而3D AOI 检测技术凭借三维立体成像优势,成为汽车电子制造品质管控的 “核心利器”。其中,神州视觉 ALeader 品牌的 3D AOI 产品,以定制化解决方案、高精准检测能力,为汽车电子制造企业破解检测难题,筑牢品质防线。

一、汽车电子制造的检测困境:3D AOI 为何成为必然选择?

随着汽车电子元器件集成度不断提升、尺寸持续微型化,传统检测手段逐渐暴露出诸多短板,难以适配行业发展需求,具体痛点集中体现在以下四方面:

(一)立体缺陷识别能力不足

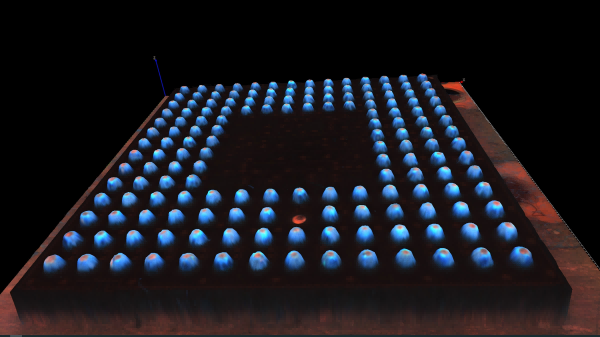

汽车电子元器件焊接后形成的焊锡球等均为立体结构,而 2D AOI 仅能捕捉平面图像,无法获取高度、体积等关键三维数据。这导致 “虚焊”“焊锡量不足”“焊球偏移” 等隐性缺陷极易漏检,若此类缺陷流入下游环节,可能引发电路接触不良、信号中断等问题,严重时甚至影响行车安全。 (二)高精度检测需求难以满足

当前部分汽车电子芯片的引脚间距已大幅缩小,对检测精度的要求也相应提升至极高水平,需控制在极小的误差范围内。传统人工检测不仅效率低下,且受限于人眼分辨能力,无法识别细微尺寸偏差;2D AOI 虽能实现自动化检测,但平面测量方式难以精准捕捉三维尺寸差异,无法满足微型化元器件的检测标准。 (三)复杂场景适应性差

新能源汽车电池 PCB 板、车载雷达模块等场景中,常存在 “高低差元器件共存”“密集引脚堆叠” 等复杂结构。2D AOI 受光线角度影响,易产生阴影、反光干扰,导致检测结果稳定性低 —— 例如高元器件遮挡低矮元器件时,2D 成像会出现 “盲区”,无法判断低矮元器件的焊接状态。

(四)量产效率与检测精度难以平衡

汽车电子制造以大批量生产为主,传统人工检测每块 PCB 板需 3-5 分钟,效率远低于产线节拍;普通 2D AOI 虽能提升速度,但需频繁调试参数,且存在漏检风险。企业亟需一种既能实现高速检测,又能保证精准识别的技术方案,而 3D AOI 正是破解这一矛盾的关键。

正是这些痛点,推动汽车电子制造企业加速向3D AOI 检测技术转型,而神州视觉 ALeader 凭借深耕检测领域多年的技术积累,成为众多企业的首选品牌。

二、神州视觉 ALeader 3D AOI:针对汽车电子制造的核心技术优势

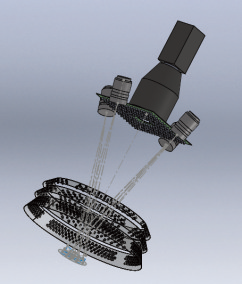

作为国内 AOI 检测领域的技术先行者,神州视觉深耕行业多年,针对汽车电子制造场景的特殊性,推出 ALD87 系列 3D AOI 产品,从光源系统、成像配置到算法软件,全方位打造适配汽车电子需求的检测方案,核心技术优势集中体现在以下维度:

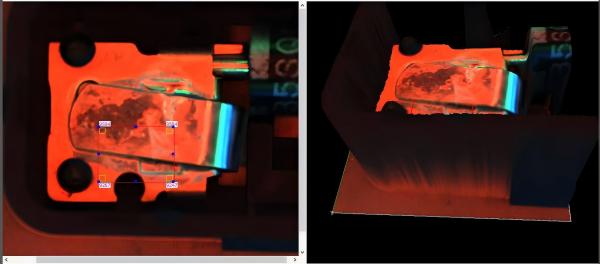

(一)高精准立体成像:让缺陷 “无所遁形”

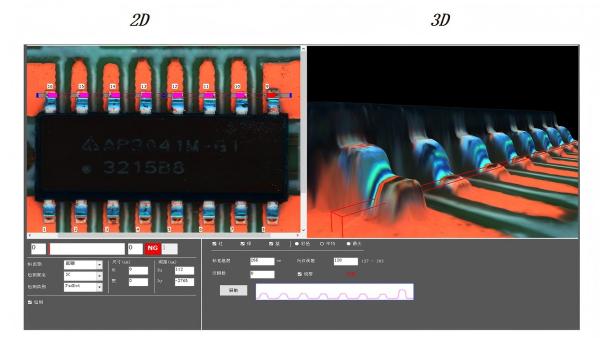

先进光源系统:ALeader 3D AOI 搭载3D 彩色 LED 光源 + 数字编码 LED 光源(如明星产品 ALD8710S 的标配光源),可通过多角度光栅投射,消除元器件表面反光与阴影干扰,精准还原引脚高度等立体特征;

超高分辨率配置:相机具备高像素成像能力,镜头分辨率也提供多档可选配置。,即使是微型芯片的细微焊锡裂纹、引脚偏移,也能清晰捕捉,检测精度远超行业平均水平;

(二)AI 智能算法:适配复杂场景,提升检测效率

汽车电子元器件品类繁多,且常涉及定制化异形件,传统 AOI 需依赖人工编程与参数调试,新品导入周期长、量产适配性差。ALeader 3D AOI 依托 AI 智能算法,大幅提升检测灵活性与效率:

无数据库快速适配:针对新研发的汽车电子元器件,即使无历史数据库,除特殊异形件外,可实现 “一键自动编程”,编程时间从传统的 2-4 小时缩短至 5 分钟以内,大幅提升新品导入效率;

有数据库精准匹配:对于量产成熟的元器件,依托神州视觉积累的汽车电子元器件数据库,可直接一键调用参数,实现 “零调试” 检测,适配汽车电子大批量生产需求;

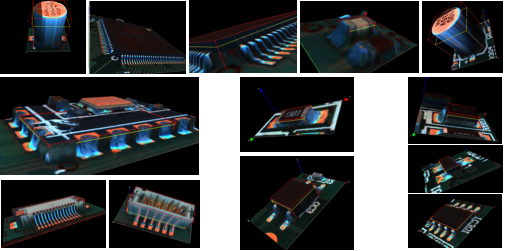

三、典型应用场景:覆盖汽车电子核心制造环节

凭借高精准成像与智能算法优势,ALeader 3D AOI 已深度融入汽车电子制造的核心环节,为不同场景提供针对性检测方案,解决实际生产中的痛点问题:

(一)新能源汽车电池电路板检测:守护电池安全第一道防线

新能源汽车动力电池 PCBA 板是电池管理系统的核心,其焊接质量直接影响电池充放电安全与电流检测精度。ALeader 3D AOI 针对该场景的检测重点包括:

电流传感器引脚:精准检测焊锡量与爬坡度,避免因焊锡不足导致的电流检测误差,防止电池过充、过放风险;

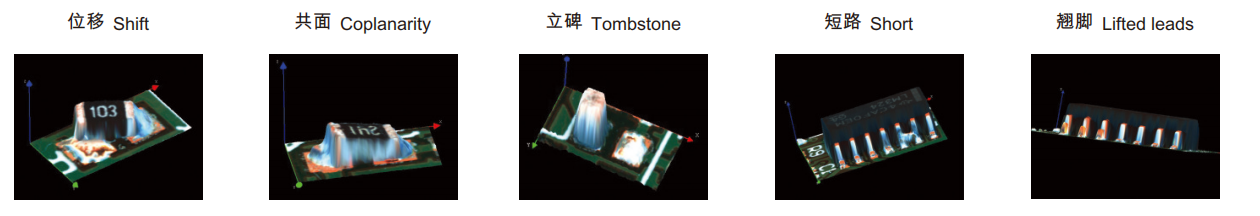

贴片电容 / 电阻:识别 “立碑”“偏移”“缺件” 等缺陷,避免因元件失效引发的电路短路、电压不稳定问题;

电池接口连接器:检测焊锡填充度与引脚平整度,确保电池与整车电路的可靠连接,防止接触不良导致的断电隐患。

(二)车载雷达模块检测:保障智能驾驶信号精准传输

车载毫米波雷达、激光雷达是智能驾驶的 “眼睛”,其 PCB 板集成度高、元器件密集,且对信号传输稳定性要求极高。ALeader 3D AOI 通过 “高分辨率相机 + 多视角投影光栅” 技术,实现以下关键检测:

雷达芯片引脚:捕捉细微引脚偏移,避免因引脚错位导致的信号传输干扰,确保雷达测距、测速精度;

高频连接器:检测焊锡填充度与焊点完整性,防止因焊锡空洞导致的雷达信号衰减,保障雷达探测距离与抗干扰能力;

散热片焊接:判断散热片与 PCB 板的焊接贴合度,确保雷达工作时的热量及时传导,避免高温导致的芯片性能下降或损坏。

(三)汽车中控与座舱电子检测:提升驾乘体验与功能可靠性

汽车中控屏、仪表盘、车载娱乐系统等座舱电子 PCB 板,常存在 “高低差元器件共存”(如显示屏接口与芯片模组)的复杂结构,2D AOI 易因遮挡产生漏检。ALeader 3D AOI 凭借三维成像优势,可实现:

座舱芯片:精准测量焊锡缺陷,确保符合汽车电子行业标准,防止芯片因焊接不良导致的功能失效;

按钮模块贴片元件:识别缺件、错件、反向等缺陷,保障按键响应灵敏度与功能稳定性,提升驾乘操作体验。

四、选择 ALeader 3D AOI:不止是采购设备,更是引入全周期品质方案

对于汽车电子制造企业而言,3D AOI 的选择不仅是 “设备采购”,更是 “品质管控体系的升级”。神州视觉 ALeader 凭借 “定制化 + 长期服务” 的理念,为企业提供全周期支持:

定制化解决方案:根据企业的具体产品、产线速度、检测需求,调整设备参数(如相机分辨率、光源模式),确保检测效果与产线效率匹配;

结语

在汽车电子迈向 “高集成、高可靠、高安全” 的发展新阶段,品质管控已成为企业核心竞争力的关键。3D AOI 检测技术不再是 “可选配置”,而是 “必备工具”。神州视觉 ALeader 3D AOI 以 “高精准立体成像”“AI 智能算法”“定制化方案” 三大核心优势,直击汽车电子制造的检测痛点,为动力电池、车载雷达、座舱电子等核心环节提供全维度品质防护。

未来,随着新能源汽车、智能驾驶技术的进一步发展,神州视觉将持续深耕 3D AOI 技术研发,以更先进的检测方案赋能汽车电子企业,助力中国汽车电子产业迈向更高质量发展,为全球汽车安全贡献 “中国智造” 力量。

一、汽车电子制造的检测困境:3D AOI 为何成为必然选择?

随着汽车电子元器件集成度不断提升、尺寸持续微型化,传统检测手段逐渐暴露出诸多短板,难以适配行业发展需求,具体痛点集中体现在以下四方面:

(一)立体缺陷识别能力不足

汽车电子元器件焊接后形成的焊锡球等均为立体结构,而 2D AOI 仅能捕捉平面图像,无法获取高度、体积等关键三维数据。这导致 “虚焊”“焊锡量不足”“焊球偏移” 等隐性缺陷极易漏检,若此类缺陷流入下游环节,可能引发电路接触不良、信号中断等问题,严重时甚至影响行车安全。 (二)高精度检测需求难以满足

当前部分汽车电子芯片的引脚间距已大幅缩小,对检测精度的要求也相应提升至极高水平,需控制在极小的误差范围内。传统人工检测不仅效率低下,且受限于人眼分辨能力,无法识别细微尺寸偏差;2D AOI 虽能实现自动化检测,但平面测量方式难以精准捕捉三维尺寸差异,无法满足微型化元器件的检测标准。 (三)复杂场景适应性差

新能源汽车电池 PCB 板、车载雷达模块等场景中,常存在 “高低差元器件共存”“密集引脚堆叠” 等复杂结构。2D AOI 受光线角度影响,易产生阴影、反光干扰,导致检测结果稳定性低 —— 例如高元器件遮挡低矮元器件时,2D 成像会出现 “盲区”,无法判断低矮元器件的焊接状态。

(四)量产效率与检测精度难以平衡

汽车电子制造以大批量生产为主,传统人工检测每块 PCB 板需 3-5 分钟,效率远低于产线节拍;普通 2D AOI 虽能提升速度,但需频繁调试参数,且存在漏检风险。企业亟需一种既能实现高速检测,又能保证精准识别的技术方案,而 3D AOI 正是破解这一矛盾的关键。

正是这些痛点,推动汽车电子制造企业加速向3D AOI 检测技术转型,而神州视觉 ALeader 凭借深耕检测领域多年的技术积累,成为众多企业的首选品牌。

二、神州视觉 ALeader 3D AOI:针对汽车电子制造的核心技术优势

作为国内 AOI 检测领域的技术先行者,神州视觉深耕行业多年,针对汽车电子制造场景的特殊性,推出 ALD87 系列 3D AOI 产品,从光源系统、成像配置到算法软件,全方位打造适配汽车电子需求的检测方案,核心技术优势集中体现在以下维度:

(一)高精准立体成像:让缺陷 “无所遁形”

先进光源系统:ALeader 3D AOI 搭载3D 彩色 LED 光源 + 数字编码 LED 光源(如明星产品 ALD8710S 的标配光源),可通过多角度光栅投射,消除元器件表面反光与阴影干扰,精准还原引脚高度等立体特征;

超高分辨率配置:相机具备高像素成像能力,镜头分辨率也提供多档可选配置。,即使是微型芯片的细微焊锡裂纹、引脚偏移,也能清晰捕捉,检测精度远超行业平均水平;

ALeader 3DAOI可检测缺件、偏移、歪斜、立碑、侧立、翻件、错件、破损、反向、元件高度测量、起翘、锡多、锡少、虚焊、短路等外观不良

(二)AI 智能算法:适配复杂场景,提升检测效率

汽车电子元器件品类繁多,且常涉及定制化异形件,传统 AOI 需依赖人工编程与参数调试,新品导入周期长、量产适配性差。ALeader 3D AOI 依托 AI 智能算法,大幅提升检测灵活性与效率:

无数据库快速适配:针对新研发的汽车电子元器件,即使无历史数据库,除特殊异形件外,可实现 “一键自动编程”,编程时间从传统的 2-4 小时缩短至 5 分钟以内,大幅提升新品导入效率;

有数据库精准匹配:对于量产成熟的元器件,依托神州视觉积累的汽车电子元器件数据库,可直接一键调用参数,实现 “零调试” 检测,适配汽车电子大批量生产需求;

三、典型应用场景:覆盖汽车电子核心制造环节

凭借高精准成像与智能算法优势,ALeader 3D AOI 已深度融入汽车电子制造的核心环节,为不同场景提供针对性检测方案,解决实际生产中的痛点问题:

(一)新能源汽车电池电路板检测:守护电池安全第一道防线

新能源汽车动力电池 PCBA 板是电池管理系统的核心,其焊接质量直接影响电池充放电安全与电流检测精度。ALeader 3D AOI 针对该场景的检测重点包括:

电流传感器引脚:精准检测焊锡量与爬坡度,避免因焊锡不足导致的电流检测误差,防止电池过充、过放风险;

贴片电容 / 电阻:识别 “立碑”“偏移”“缺件” 等缺陷,避免因元件失效引发的电路短路、电压不稳定问题;

电池接口连接器:检测焊锡填充度与引脚平整度,确保电池与整车电路的可靠连接,防止接触不良导致的断电隐患。

(二)车载雷达模块检测:保障智能驾驶信号精准传输

车载毫米波雷达、激光雷达是智能驾驶的 “眼睛”,其 PCB 板集成度高、元器件密集,且对信号传输稳定性要求极高。ALeader 3D AOI 通过 “高分辨率相机 + 多视角投影光栅” 技术,实现以下关键检测:

雷达芯片引脚:捕捉细微引脚偏移,避免因引脚错位导致的信号传输干扰,确保雷达测距、测速精度;

高频连接器:检测焊锡填充度与焊点完整性,防止因焊锡空洞导致的雷达信号衰减,保障雷达探测距离与抗干扰能力;

散热片焊接:判断散热片与 PCB 板的焊接贴合度,确保雷达工作时的热量及时传导,避免高温导致的芯片性能下降或损坏。

(三)汽车中控与座舱电子检测:提升驾乘体验与功能可靠性

汽车中控屏、仪表盘、车载娱乐系统等座舱电子 PCB 板,常存在 “高低差元器件共存”(如显示屏接口与芯片模组)的复杂结构,2D AOI 易因遮挡产生漏检。ALeader 3D AOI 凭借三维成像优势,可实现:

座舱芯片:精准测量焊锡缺陷,确保符合汽车电子行业标准,防止芯片因焊接不良导致的功能失效;

按钮模块贴片元件:识别缺件、错件、反向等缺陷,保障按键响应灵敏度与功能稳定性,提升驾乘操作体验。

四、选择 ALeader 3D AOI:不止是采购设备,更是引入全周期品质方案

对于汽车电子制造企业而言,3D AOI 的选择不仅是 “设备采购”,更是 “品质管控体系的升级”。神州视觉 ALeader 凭借 “定制化 + 长期服务” 的理念,为企业提供全周期支持:

定制化解决方案:根据企业的具体产品、产线速度、检测需求,调整设备参数(如相机分辨率、光源模式),确保检测效果与产线效率匹配;

结语

在汽车电子迈向 “高集成、高可靠、高安全” 的发展新阶段,品质管控已成为企业核心竞争力的关键。3D AOI 检测技术不再是 “可选配置”,而是 “必备工具”。神州视觉 ALeader 3D AOI 以 “高精准立体成像”“AI 智能算法”“定制化方案” 三大核心优势,直击汽车电子制造的检测痛点,为动力电池、车载雷达、座舱电子等核心环节提供全维度品质防护。

未来,随着新能源汽车、智能驾驶技术的进一步发展,神州视觉将持续深耕 3D AOI 技术研发,以更先进的检测方案赋能汽车电子企业,助力中国汽车电子产业迈向更高质量发展,为全球汽车安全贡献 “中国智造” 力量。