AOI检测总误判?五大常见问题与实战解决方案

然而,不少企业在实际应用中面临AOI检测总误判的难题,这无疑影响了生产效率和产品质量。为此,我们深入分析AOI检测中的五大常见问题,并提供实用的实战解决方案,助力企业提升检测的准确性与可靠性。

问题一:字符检测误报频发

表现描述:系统将字符印刷/雕刻合格、功能正常的元器件判定为不良品,触发误报警。

原因剖析:造成AOI检测字符误判率高的根本原因在于元器件字符图像的不稳定性和检测标准的单一性

字符图像不稳定

供应商差异: 不同供应商采用的字符印刷/雕刻工艺、油墨/激光参数等存在差异,导致字符颜色深浅、粗细、对比度等不一致。

工艺波动: 同一供应商不同批次、不同生产条件下,字符印刷/雕刻质量也会存在波动。

环境干扰: 元器件表面灰尘、污渍、反光等环境因素也会影响字符图像的清晰度和识别难度。

检测标准单一

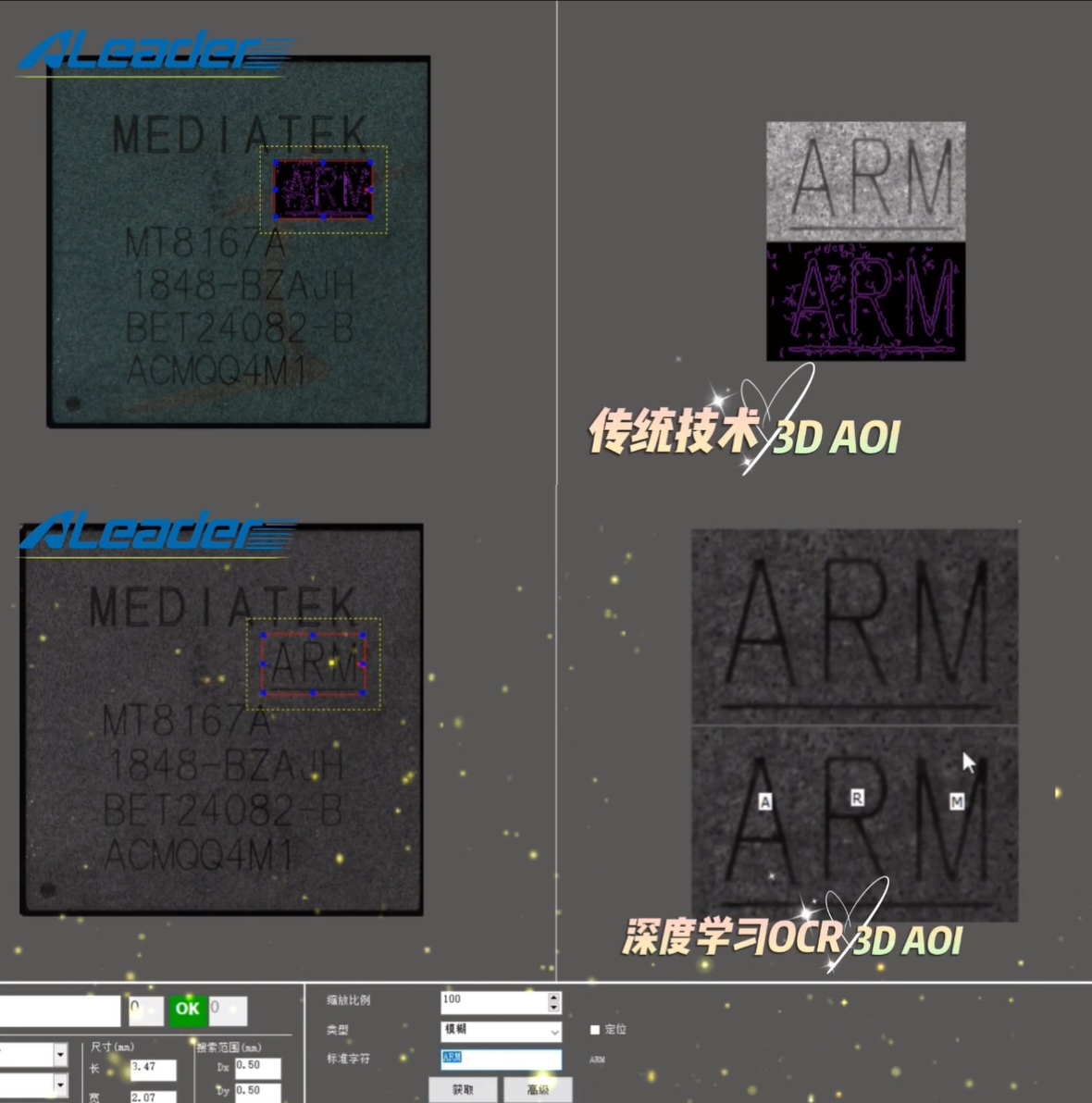

传统AOI系统: 通常采用基于规则的传统图像处理算法,依赖于预先设定的字符模板和固定阈值进行比对,难以适应字符图像的多样性和复杂性。

缺乏自适应能力: 无法根据不同的字符特征和图像质量动态调整识别参数,导致误判率居高不下。

解决方案:

针对上述问题,可以采用基于深度学习的OCR字符识别技术和自适应光源技术,提升AOI系统对字符图像的识别能力和适应性

优化算法-深度学习OCR算法

采用基于深度学习的OCR字符识别算法,例如神州视觉AOI搭载的先进算法,能够学习海量字符图像数据,自动提取字符特征,识别不同字体、大小、颜色、背景的字符,有效提升识别准确率。

自适应光源

根据不同元器件的字符印刷/雕刻工艺,自动调整光源角度、亮度、颜色等参数,优化字符图像的清晰度和对比度,为OCR识别提供高质量的图像输入。

问题二:光源与环境干扰导致误判

表现描述:光照不均、环境光频繁变化以及设备感光度设置不合理等问题,都可能使采集的图像质量下降,进而影响AOI系统的检测结果,导致误判。

原因剖析:光源和环境因素直接影响图像质量。不合理的光照条件和设备感光度设置,会导致检测图像无法真实反映元器件状态。

解决方案:

动态调整光源参数:充分考虑物料反光特性,设置多角度光源,并通过测试和优化找到最适合的光线角度组合,使图像对比度和清晰度达到最佳。同时,定期校准光源亮度,确保照明稳定。

封闭检测环境:在检测区域加装遮光罩,隔绝外部光线干扰,为检测创造独立、稳定的环境,保障图像质量的稳定性。

问题三:算法参数设置过严或过松

问题描述:在AOI(自动光学检测)过程中,算法模型中的阈值设定与实际工艺标准不匹配,会导致以下问题

漏检: 阈值设置过松,导致部分严重缺陷无法被检测出来,存在质量隐患。

误报: 阈值设置过严,将一些轻微缺陷或正常波动误判为不良,增加人工复判工作量,降低生产效率。

举例说明: 以焊点偏移量检测为例,如果偏移量百分比阈值设置过严,可能会将一些轻微偏移但功能正常的焊点判定为不良;反之,如果阈值设置过松,则可能导致一些严重偏移的焊点漏检,影响产品可靠性。

原因剖析:造成上述问题的根本原因在于算法参数设定的合理性和算法本身的局限性

参数设定不合理

算法模型中的阈值参数设定缺乏科学依据,未结合实际工艺标准进行调整,导致检测结果与实际生产情况脱节。

算法局限性

单一算法难以满足各种元器件、各种缺陷类型的检测需求,难以兼顾检测精度和效率。

解决方案:

针对上述问题,可以采用分阶段调试算法和多种算法融合的策略,提升AOI系统的检测精度和适应性

分阶段调试算法

初始阶段: 适当降低阈值,提高缺陷检出率,避免漏检。

优化阶段: 逐步收紧阈值,通过大量样本数据验证和优化,减少误报,找到最佳平衡点。

采用多种算法

算法库: 例如神州视觉AOI采用40+种深度学习算法,构建了丰富的算法库。

精准匹配: 针对不同的元器件类型、不同的检测部位,选择最合适的算法进行检测,提高对复杂缺陷的检测精度。

问题四:焊盘设计与物料差异引发误判

表现描述:焊盘尺寸不标准或物料封装存在差异时,AOI系统定位元件可能出现错误,导致误判,影响生产进度和产品质量。

原因剖析:焊盘设计不符合标准,物料封装不一致,使AOI系统在预设参数定位时产生偏差,无法准确识别元件位置和状态。

解决方案:

规范焊盘设计:焊接工艺设计阶段,确保焊盘与元件引脚尺寸精确匹配,避免对称排列焊盘,减少反射干扰,提高定位准确性。

建立物料数据库:记录不同批次物料的字符、颜色等特征信息。检测时,根据物料信息动态更新检测参数,使系统适应物料变化。

问题五:设备维护不足与校准偏差

表现描述:设备长期使用后,硬件老化(如镜头松动、光源衰减等)若未及时维护,或在调试时未定期校准原点传感器,会导致检测精度下降,产生误判。

原因剖析:设备维护是AOI系统正常运行的关键,硬件老化或未及时校准会影响设备性能和检测精度,进而引发误判。

解决方案:

制定维护计划:每月全面检查和维护设备,包括清洁镜头、检查皮带张紧度、校准设备坐标系等,确保各部件处于最佳状态。

实时监控设备状态:借助专业软件系统,实时监测光源亮度、相机解析度等关键参数。一旦参数异常,及时预警,便于技术人员及时维修和调整。

总之,AOI检测误判问题的解决需要从多个方面入手。通过对图像质量、检测程序、外界干扰、算法优化以及设备维护和校准的全面把控,企业可以有效降低误判率,提升AOI检测的准确性和可靠性,为工业生产提供更有力的质量保障。

希望以上五大常见问题与实战解决方案能帮助大家进一步提高AOI检测的准确性和可靠性,为工业生产保驾护航。